价格面议2022-04-24 00:05:26

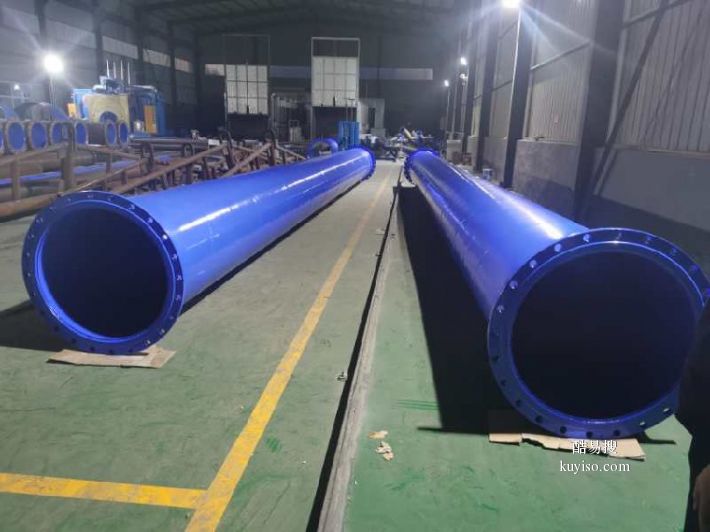

涂装方法:40~120KV高压静电喷涂。

建议膜厚:普通级300~400um, 加强级400~500um。

理论用量:普通级0.42~0.56 kg/m2 加强级0.56~0.70 kg/m2。

表面处理:喷砂或除锈达Sa2.5级以上,锚纹深度50~80um。

工件预热:一般采用中频加热,工件温度控制在220℃~240℃范围内,不得超过260℃。

喷涂施工:调节及工件,使涂膜达到指定厚度。

淬火时间:230℃时,从喷涂至淬火时间不得少于90 s

涂层冷却:冷却降温至95℃以下,进行表面检验。

修补漏点:检测出漏点后,进行粗糙处理,然后使用我公司液体环氧重防腐涂料SLH07进行修补。

防腐保温涂层:在中、小口径的热输原油或燃料油的管道上,为了减少管道向土壤散热,在管道外部加上保温和防腐的复合层。常用的保温材料是硬质聚氨脂泡沫塑料,适用温度为-185~95℃。这种材料质地松软,为提高其强度,在隔热层外面加敷一层高密度聚乙烯层,形成复合材料结构,以防止地下水渗入保温层内。

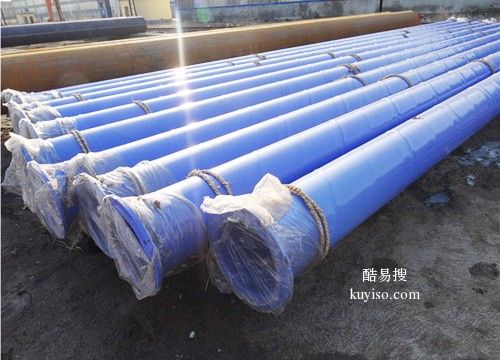

环氧粉末外涂层是近30年来发展起来的新型防腐层,采用静电喷涂工艺涂敷环氧粉末涂料,一次成膜。该涂层具有涂敷操作简单、无污染、涂层抗冲击和抗弯曲性能好、耐温性能高等特点。

环氧粉末防腐钢管的工艺有哪些主要特点:

大家都知道,环氧粉末防腐钢管在成型过程中,钢板变形均匀,残余应力小,表面不产生划伤。加工的环氧粉末防腐钢管在直径和壁厚的尺寸规格范围上有更大的灵活性,尤其在生产高钢级厚壁管,特别是中小口径厚壁管方面具有其他工艺无法比拟的优势, 可满足用户在环氧粉末防腐钢管规格方面更多的要求。

采用先进的双面埋弧焊的工艺,可在佳位置实现焊接,不易出现错边、焊偏和未焊透等缺陷,容易控制焊接质量。

对钢管进行100%的质量检查,使钢管生产的全过程均在有效的检测、监控之下,有效地保证了产品质量。

整条生产线的全部设备具备与计算机数据采集系统联网的功能,实现数据即时传输,由中央控制室对生产过程中的技术参数和质量指标进行采集并实施全过程实时监控,大限度地保证了产品质量。

注意事项

1.当涂料粘度过大,不便进行刮涂施工时,可加入少量的专用稀释剂进行稀释,以降低粘度, 加入量不得大于乙料的10%。(注:用户若需稀释聚氨酯,必须使用配套的稀释剂。)

2.气孔、气泡:材料搅拌方式及搅拌时间未使材料拌合均匀;施工时应采用功率、转速不过高的搅拌器。另一个原因是基层处理不洁净,做涂膜前应仔细清理基层,不得有浮砂和灰尘,基层上更不应有孔隙,涂膜各层出现的气孔应按工艺要求处理,防止涂膜破坏造成渗漏。

3.起鼓:基层有起皮、起砂、开裂、不干燥,使涂膜粘结不良;基层施工应认真操作、养护,待基层干燥后,先涂底层涂料,固化后,再按防水层施工工艺逐层涂刷。 公司最先引进了国外最新技术设备,拥有9条夹克管挤出机生产线,可高速生产Ф70mm—Ф1600mm超大聚乙烯夹克管,产品质量均已达到或超过国家标准的检测标准。

环氧粉末涂料是一种热固性涂料,由固态环氧树脂,、固化剂及多种助剂经混炼和粉末加工而成,钢管在喷漆前先经过抛丸处理和中频预热,在采用静电喷涂方法将环氧粉末涂料喷涂在加热的钢管表面上,融粘结在钢管表面,固化成涂层。